旋振筛使用时的注意事项,核心围绕 “保障设备稳定运行、延长寿命、确保筛分效果与操作安全” 展开,需从开机前检查、运行中监控、停机后维护三个阶段,结合设备结构(如电机、筛网、减震系统)和物料特性(如粘性、腐蚀性)重点把控,具体要点如下:

一、开机前:必做检查,排除启动隐患

开机前的检查能避免因部件松动、物料堵塞等问题导致的设备故障,需逐一确认以下 5 点:

部件紧固性检查

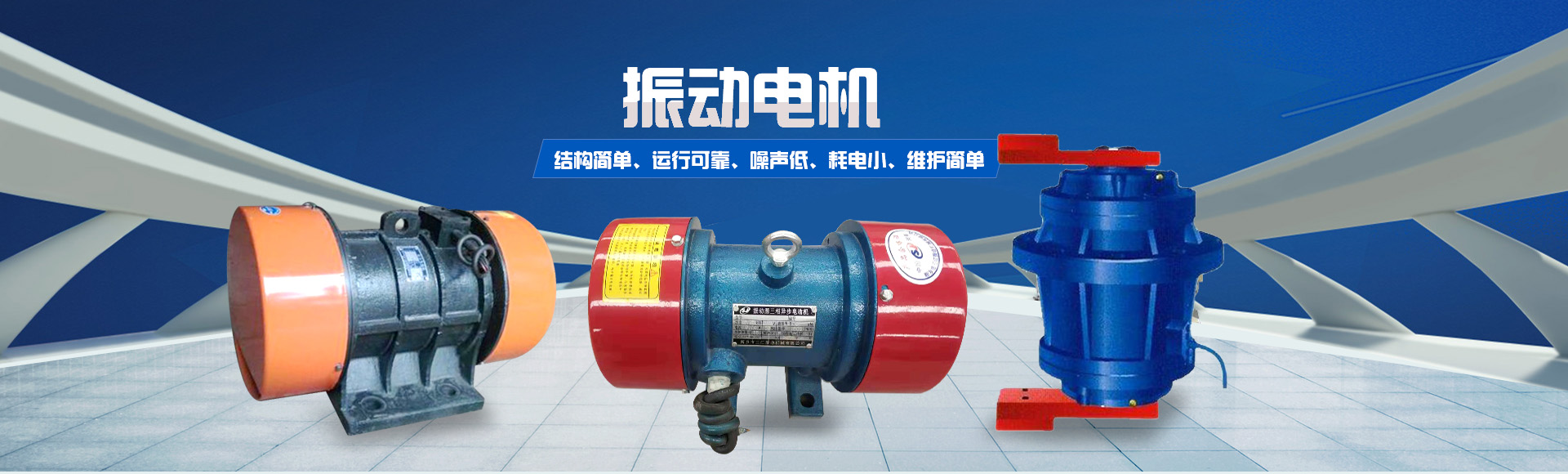

重点检查振动电机固定螺栓(电机与筛体连接部位)、筛框压条螺栓(固定筛网的压条)、减震弹簧底座螺栓是否松动。

若螺栓松动,启动后会导致振幅不均(影响筛分精度),甚至部件脱落(引发安全事故),需用扳手按厂家规定扭矩拧紧(通常电机螺栓扭矩为 25-30N・m)。

筛网与筛框检查

查看筛网是否有破损、变形(如网孔堵塞、边缘开裂),若破损需及时更换(避免物料混级,如细粉中混入粗颗粒)。

确认筛框与筛体之间的密封胶条是否完好(尤其食品 / 医药行业),若胶条老化、脱落,会导致物料泄漏或异物进入,需更换食品级 / 耐腐胶条。

电机与电气系统检查

检查电机接线盒是否密封(防止粉尘、水汽进入导致短路),电缆线是否有破损(避免漏电)。

若为防爆电机(如处理易燃易爆物料),需确认接线盒防爆密封圈是否完好,无松动或缺失(违反防爆要求会引发安全风险)。

首次启动或长期停机后,手动盘动电机风扇(顺时针转动),确认无卡滞、异响(若卡滞,可能是轴承损坏,需检修后再启动)。

物料与进料准备

确认待筛物料的湿度、粒度是否符合设备要求:湿度>8% 的物料易结块(如湿淀粉),需先烘干或破碎(避免堵塞筛网,导致处理量骤降);大块杂质(如>筛网孔径 3 倍的颗粒)需提前人工剔除(防止卡住筛框,损坏筛网)。

调整进料装置(如进料斗、溜槽),确保物料均匀落入筛面中心(避免单侧进料导致筛面受力不均,出现 “偏筛”,影响筛分精度)。

周边环境检查

清理设备周围障碍物(如工具、物料堆),预留至少 50cm 操作空间(方便运行中观察和应急处理)。

若为户外或潮湿环境,检查设备接地是否可靠(防止漏电,接地电阻需≤4Ω)。

二、运行中:实时监控,避免异常运行

设备运行时需全程关注 “振幅、噪音、温度、物料状态”,及时发现异常并停机处理,具体要点如下:

振幅与筛分状态监控

观察筛面振幅是否均匀(正常振幅为 1-3mm,不同型号略有差异),若出现 “振幅变小”(可能是电机偏心块松动,需停机调整)或 “筛面倾斜”(减震弹簧损坏,需更换弹簧)。

查看物料在筛面上的运动轨迹:正常应为 “螺旋状均匀扩散”,若出现 “物料堆积在中心”(可能是进料量过大,需调小进料阀)或 “物料快速滑向边缘”(进料位置偏移,需调整进料斗)。

电机与轴承温度监控

运行 10-15 分钟后,用手触摸电机外壳(非接线盒部位),温度应≤60℃(环境温度 25℃时),若温度过高(>70℃),可能是电机过载(进料量过大)、轴承缺油或损坏,需停机检查。

若设备配备温度传感器(如智能型旋振筛),需实时关注显示屏温度数据,超过报警阈值(通常设为 75℃)时,设备会自动停机,需排查故障后再启动。

噪音与异响监控

正常运行噪音应≤85dB(约等于日常说话声音),若出现 “尖锐异响”(可能是筛网破损后与压条摩擦,或电机轴承损坏)、“沉闷撞击声”(可能是筛框内混入大块杂质,或减震弹簧断裂),需立即停机检查(避免故障扩大)。

物料处理量与精度控制

严格按照设备额定处理量进料(如直径 1000mm 旋振筛,干粉处理量约 2-5t/h),避免 “超量进料”(导致筛网堵塞、电机过载)或 “进料量过小”(浪费设备产能)。

若需调整筛分精度(如细粉通过率),可微调电机偏心块角度(偏心块角度越小,激振力越小,物料停留时间越长,精度越高),调整后需重新测试筛分效果(如取样检测细粉纯度)。

特殊物料的运行要求

腐蚀性物料(如酸碱溶液):运行中需观察设备表面是否有腐蚀痕迹(如 304 不锈钢出现斑点),若有需停机检查密封是否完好(防止物料渗漏腐蚀电机)。

食品 / 医药物料:运行中禁止打开筛盖上盖(避免空气中的粉尘污染物料),若需取样,需通过专用取样口(并做好无菌操作,符合 GMP 要求)。

三、停机后:规范维护,延长设备寿命

停机后的维护是保障设备长期稳定运行的关键,需按 “日常维护” 和 “定期维护” 分类执行:

日常维护(每次停机后)

清理筛面残留物料:用软毛刷(或压缩空气,压力≤0.4MPa)清理筛网表面的残留物料(避免物料结块,下次启动时堵塞网孔),禁止用硬物(如铁棍)敲击筛网(防止筛网破损)。

检查密封件:查看筛框之间、进料斗与筛体的密封胶条是否有物料残留,若有需清理干净(防止胶条老化加速,影响密封性)。

记录运行数据:记录本次运行时间、处理量、电机最高温度、筛分精度等数据(便于后续排查故障,如同一物料处理量骤降时,可对比历史数据找原因)。

定期维护(每周 / 每月 / 每季度,按厂家要求)

每周:检查减震弹簧是否有变形、老化(如弹簧出现裂纹、弹性减弱),若有需更换同规格弹簧(确保设备减震效果,避免振动传递到地面导致厂房开裂);清理电机散热孔的粉尘(防止粉尘堵塞导致电机散热不良,烧毁线圈)。

每月:给电机轴承加润滑脂(选用厂家推荐型号,如 3# 锂基润滑脂),加油量为轴承内部空间的 1/3-1/2(过多会导致轴承发热,过少会导致磨损加剧);检查筛网张紧度(若筛网松动,需拧紧压条螺栓,确保筛网平整,避免筛分精度下降)。

每季度:全面检查设备焊缝(如筛体、电机底座的焊接部位)是否有裂纹(尤其是处理重型物料的碳钢筛机),若有需补焊(防止筛体开裂,物料泄漏);对碳钢设备表面的喷塑层进行检查,若有脱落(露出金属),需补喷防锈漆(防止生锈)。

长期停机(超过 1 个月)维护

彻底清理设备内外物料(尤其是腐蚀性、粘性物料,如未清理,长期放置会腐蚀设备或结块堵塞筛网)。

电机轴承加满润滑脂,用塑料布覆盖设备(防止粉尘、水汽进入),并在筛网表面涂抹防锈油(碳钢筛网)或食品级防锈剂(不锈钢筛网,食品行业)。

断开设备电源,关闭总开关(避免长期通电导致电气系统老化)。

四、特殊场景的额外注意事项

食品 / 医药行业

每次停机后需对与物料接触的部件(筛网、筛框、进料斗)进行彻底清洗消毒(如用 85℃以上热水冲洗,或用食品级消毒剂浸泡,符合 GMP 要求),清洗后需晾干(避免残留水分导致物料受潮结块)。

禁止不同物料混用同一台设备(除非彻底清洗消毒,防止交叉污染,如奶粉筛完后筛面粉,需确认无奶粉残留)。

易燃易爆物料(如铝粉、硫磺粉)

运行中禁止产生静电:设备需可靠接地(接地电阻≤1Ω),禁止用塑料工具清理物料(塑料易产生静电,引发爆炸),需用铜制或导电橡胶工具。

电机必须为防爆型(Ex d II BT4 及以上等级),且周围禁止有明火(如焊接作业,需停机并清理周围物料后再进行)。

浆液类物料(如涂料、泥浆)

运行中需观察出料口的浆液浓度:若浓度过稀(可能是筛网破损,粗颗粒混入),或浓度过稠(可能是筛网堵塞,需停机用清水冲洗筛网)。

停机后需立即清理筛网和筛框内的浆液(避免浆液凝固,下次启动时无法清理,损坏筛网),可用高压水枪(压力≤0.6MPa)冲洗(不锈钢筛网)或软布擦拭(PP 塑料筛网)。

豫公网安备41070402000271号

豫公网安备41070402000271号