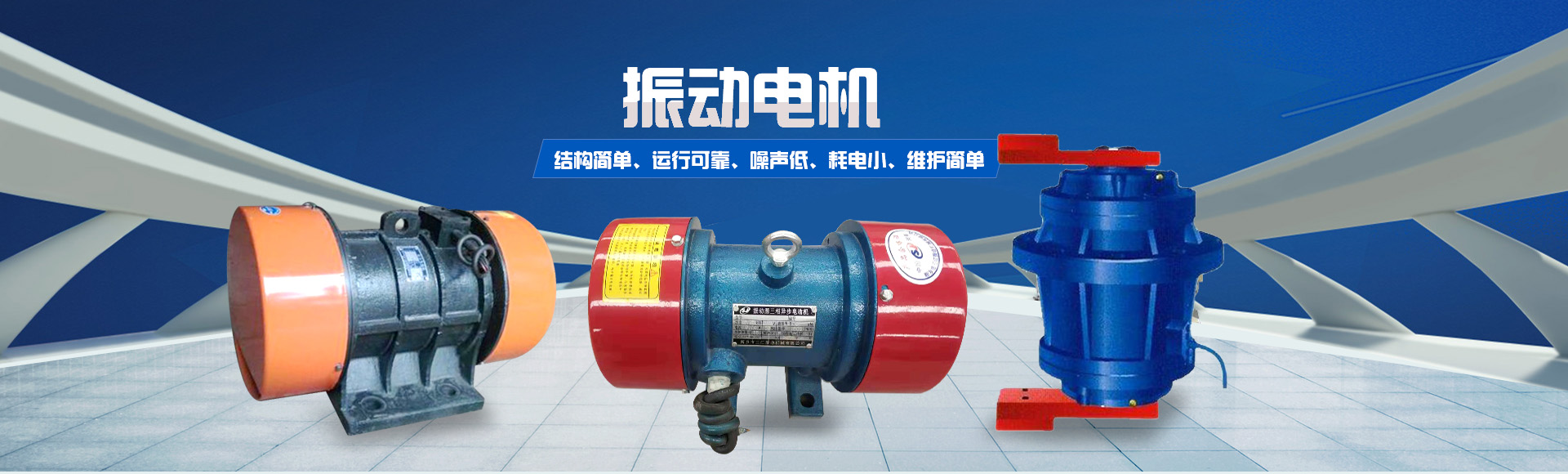

振动电机偏振块调节后的性能测试,核心是验证振动参数是否达标、运行是否平稳、无异常风险,需按 “空载→负载” 的顺序分步测试,确保电机与设备适配。以下是具体测试流程、关键指标及判断标准。

空载测试指电机未连接设备负载(或设备无物料)时的运行检测,目的是排查调节后电机是否存在不平衡、异响等基础故障。

确认偏振块螺栓已按标准扭矩紧固(参考电机说明书,如 M10 螺栓 25-30N・m),无松动。

清理电机周边障碍物,确保散热空间充足(电机与周边物体距离≥10cm)。

准备测试工具:转速表、测温仪、分贝仪(可选)、手锤(用于检查紧固部件)。

| 测试项目 | 操作方法 | 合格标准 | 异常处理 |

|---|

| 启动平稳性 | 通电启动电机,观察启动过程 | 启动无卡顿、无 “窜动”,3 秒内达到额定转速(如 1450r/min、2900r/min) | 若启动卡顿,检查偏振块是否卡滞;若转速异常,排查电源电压(需在额定电压 ±5% 内) |

| 运行噪音 | 用分贝仪在电机 1m 处测噪音,或贴近听有无异音 | 正常噪音≤85dB(参考 YZU 系列电机标准),无 “嗡嗡”“咯噔” 等异音 | 若有金属摩擦音,检查轴承;若有不规则噪音,重新校准两端偏振块角度(需完全一致) |

| 外壳温升 | 连续空载运行 30 分钟,用测温仪测电机外壳温度(避开散热筋) | 温升≤40K(即环境温度 + 40℃,如环境 25℃时,外壳≤65℃) | 若温升过高,检查是否因偏振块角度偏差导致过载,或电机散热通道堵塞 |

| 振动平衡 | 用手轻触电机底座或端盖,感受振动强度 | 振动均匀、无 “偏心晃动”(即无明显偏向某一侧的振动) | 若晃动明显,停机重新核对两端活动偏心块角度(需同步,误差≤1°),或检查固定偏心块是否松动 |

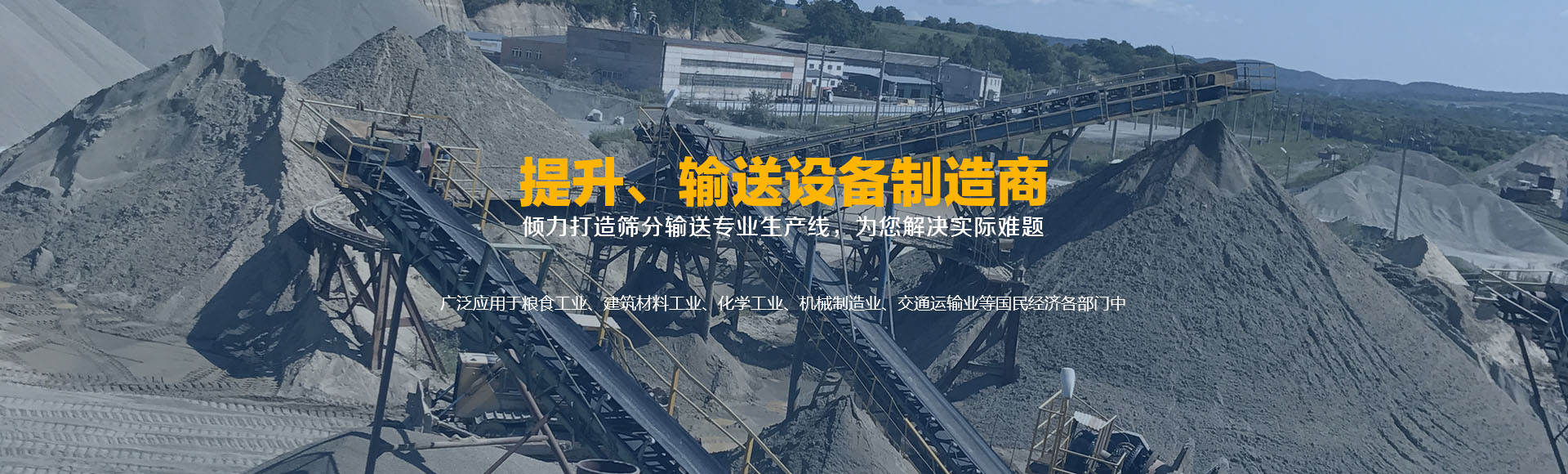

负载测试指电机带动设备(如振动筛、给料机)并加入物料时的运行检测,目的是验证调节后的振动参数是否满足设备生产需求,避免 “振动不足” 或 “振动过载”。

确认设备与电机连接牢固(如法兰、联轴器无松动),设备底座接地可靠。

按设备设计要求加入额定量的物料(如振动筛加入 50%→100% 额定处理量的物料)。

记录设备初始状态:如振动筛的筛网平整度、给料机的输送速度基准。

振动幅度检测

操作方法:用振幅测量仪(或贴振动贴纸)在设备工作区域(如振动筛筛框中部)测量振幅;无仪器时,可观察物料在设备上的运动状态(如振动筛物料是否均匀跳跃,无局部堆积)。

合格标准:振幅符合设备设计值(如振动筛常见振幅 5-15mm),且全区域振幅均匀(偏差≤1mm)。

异常处理:若振幅过小(物料堆积),需减小偏振块夹角以增大激振力;若振幅过大(物料飞溅),需增大夹角减小激振力。

运行稳定性检测

操作方法:连续负载运行 1-2 小时,期间观察设备是否有异常抖动、底座位移,同时检查电机与设备连接部位的螺栓紧固情况。

合格标准:设备无明显位移,连接螺栓无松动(可用手锤轻敲螺栓,声音清脆无杂音),物料处理量稳定(如给料机每小时输送量偏差≤5%)。

异常处理:若底座位移,加固设备地脚螺栓;若连接螺栓松动,停机后按扭矩重新紧固,并在螺纹处涂厌氧胶防松。

电机负载温升检测

操作方法:负载运行 1 小时后,用测温仪测电机外壳及轴承端盖温度。

合格标准:外壳温升≤45K,轴承端盖温度≤75℃(避免轴承因过热损坏)。

异常处理:若轴承温度过高,检查是否因偏振块不平衡导致轴承受力不均,或轴承润滑不足(需补充润滑脂,如锂基润滑脂 3 号)。

若设备需连续运行(如 24 小时生产),需进行 4-8 小时的长期稳定性测试,重点关注以下两点:

参数无漂移:每隔 1 小时记录一次振幅、电机温度,确保振幅偏差≤0.5mm,温度无持续上升(如 1 小时内温度上升不超过 5℃)。

无部件松动:测试结束后,停机检查偏振块螺栓、设备连接螺栓的紧固状态,用扳手复拧(若螺栓无转动,说明紧固合格)。

安全防护:测试时需佩戴安全帽、防滑手套,禁止用手直接触摸旋转部件(如偏心块、电机轴);若需停机调整,必须先断开电源并悬挂 “禁止合闸” 标识。

数据记录:详细记录每次测试的参数(如日期、时间、振幅、温度、角度),便于后续出现故障时追溯原因。

差异化调整:不同设备的振动需求不同(如精细筛分需小振幅、高频率,粗破给料需大振幅、低频率),需根据实际生产效果微调,而非仅依赖理论角度。

豫公网安备41070402000271号

豫公网安备41070402000271号