一、 日常使用规范(每次操作)

1. 开机前检查(安全第一)

断电检查:在设备完全断电状态下进行。

结构紧固:这是核心检查项。重点检查:

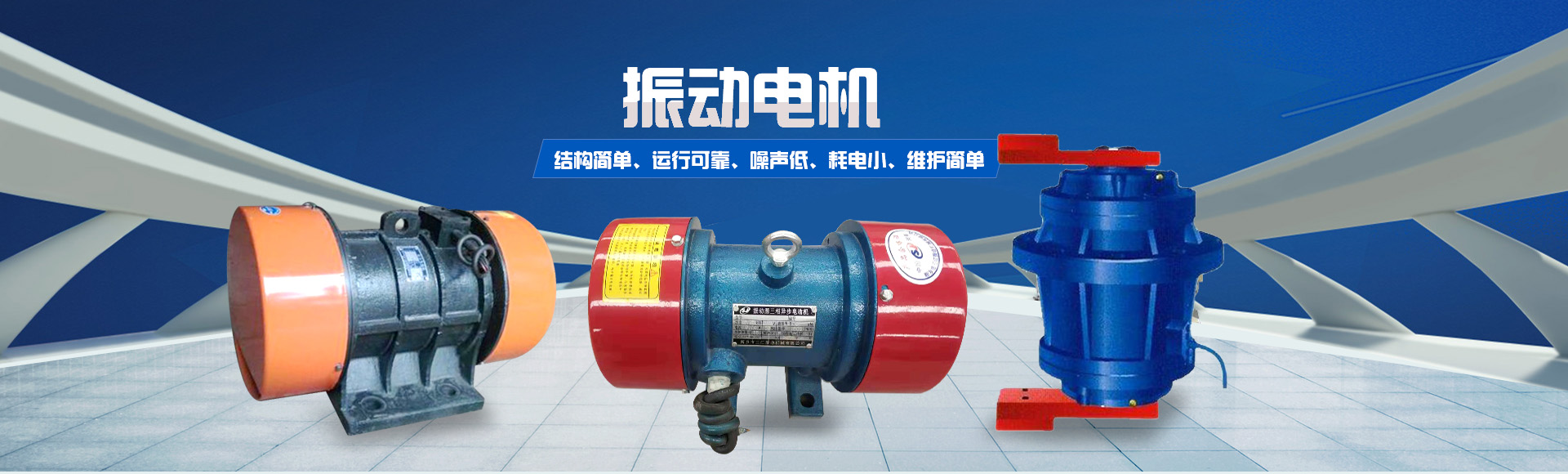

振动电机与台面(或激振器)的连接螺栓。

振动电机自身的偏心块锁紧螺栓(必须双重确认)。

台面与支架或弹簧系统的连接部位。

所有地脚螺栓和基础固定件。任何松动都可能导致结构开裂或恶性事故。

台面与负载:

检查台面是否清洁、平整,有无异物或残余物料。

确保待振实的模具或工件已牢固夹紧或固定在台面上,严禁自由放置在台面上振动。

弹簧与减震系统:

检查支撑弹簧有无断裂、严重变形或高度严重不一致。

检查减震橡胶垫是否老化、开裂。

电气与防护:

检查电源线、接线盒无破损。

确保防护罩完好且安装牢固。

2. 运行中监控

启动:空载启动,观察运行是否平稳,无异常后再加载。

给料/加载:应均匀、平稳地将物料加入模具,或确保负载固定。

感官监测:

听:运行声音应均匀平稳。出现刺耳的金属摩擦、撞击声立即停机。

摸/看:用手触摸非振动部位(如支架),感受整体振动是否平稳。观察台面振动轨迹应垂直或有规律,不应出现剧烈摇摆或扭动。

测:有条件的,可用红外测温枪定期监测两台振动电机的轴承端温度,温差不应过大(如>15℃)。

3. 停机后操作

程序停机:停止给料,待物料振实达到工艺要求时间后,再关闭电源。

清洁:清除台面及周围的散落物料,保持设备清洁,特别是电机散热片部位。

复位:对于可调偏心的设备,必要时将激振力调回最小档位。

二、 定期维护计划表

振动平台的维护核心是 “紧固、润滑、检查弹性元件”。

| 维护周期 | 核心维护项目 | 具体操作与标准 |

|---|---|---|

| 每日/班次 | 关键螺栓复紧 | 使用扳手对振动电机安装螺栓、偏心块锁紧螺栓进行强制性紧固。 |

| 每周 | 全面紧固与检查 | 1. 全面紧固:对所有结构连接螺栓进行系统检查紧固。 2. 弹簧检查:检查所有支撑弹簧和减震器状态,更换失效件。 3. 台面水平:检查台面是否因应力变形或不均匀磨损而失去水平。 |

| 每月 或 运行300-500小时 | 振动电机润滑(核心) | 关键保养! 1. 油脂:使用耐高温(>150℃)的3#锂基脂。 2. 方法:清洁注油嘴,用油枪加注。 3. 量:注入轴承腔容积的 1/2 至 2/3,严禁加满!旧脂从排油嘴挤出即停。两台电机需同等保养。 |

| 每季度 | 电气与绝缘检查 | 1. 检查所有接线端子有无松动、烧蚀。 2. 使用兆欧表测量电机绝缘电阻,应 ≥1兆欧。 3. 清洁电器控制箱内灰尘。 |

| 每半年至一年 | 全面拆检与大修 | 建议由专业人员进行: 1. 拆卸检查或更换振动电机轴承。 2. 检查台面钢结构是否有疲劳裂纹(重点检查焊缝)。 3. 更换所有老化、破损的减震橡胶件和密封件。 4. 对设备整体进行水平校准。 |

三、 常见故障与处理

| 故障现象 | 最可能原因(按概率排序) | 处理措施 |

|---|---|---|

| 振动无力,振实效果差 | 1. 偏心块调节不一致或滑动(对双电机) 2. 电源电压过低 3. 部分弹簧断裂,导致能量损耗 4. 物料负载远超设计能力 | 1. 停机断电,校正并锁死两台电机的偏心块角度与力矩 2. 检查电源 3. 更换断裂弹簧 4. 检查负载是否符合设备规格 |

| 台面摆动、扭振严重 | 1. 两台振动电机转向错误或偏心块相位不同 2. 弹簧刚度不一致或断裂 3. 地基或支架刚性不足、下沉 4. 负载放置严重偏载 | 1. 检查电机接线,确保转向相反(通常),并同步偏心块 2. 更换问题弹簧 3. 加固基础 4. 确保负载居中固定 |

| 运行噪音异常(金属撞击) | 1. 紧固螺栓严重松动 2. 振动电机轴承损坏 3. 防护罩或外部件松动与机体摩擦 | 1. 立即停机,全面检查并紧固所有螺栓 2. 更换轴承 3. 紧固或调整间隙 |

| 电机温升过高 | 1. 润滑脂过多、过少或变质 2. 轴承磨损 3. 环境温度高、散热差 4. 单台电机故障导致另一台超载 | 1. 按标准检查并调整润滑脂 2. 检查/更换轴承 3. 改善通风 4. 检查两台电机状态是否一致 |

豫公网安备41070402000271号

豫公网安备41070402000271号