一、先锚定 “核心场景”:明确选型基础

选型前需先锁定 2 个关键前提,这是后续参数选择的依据,直接决定电机是否适用:

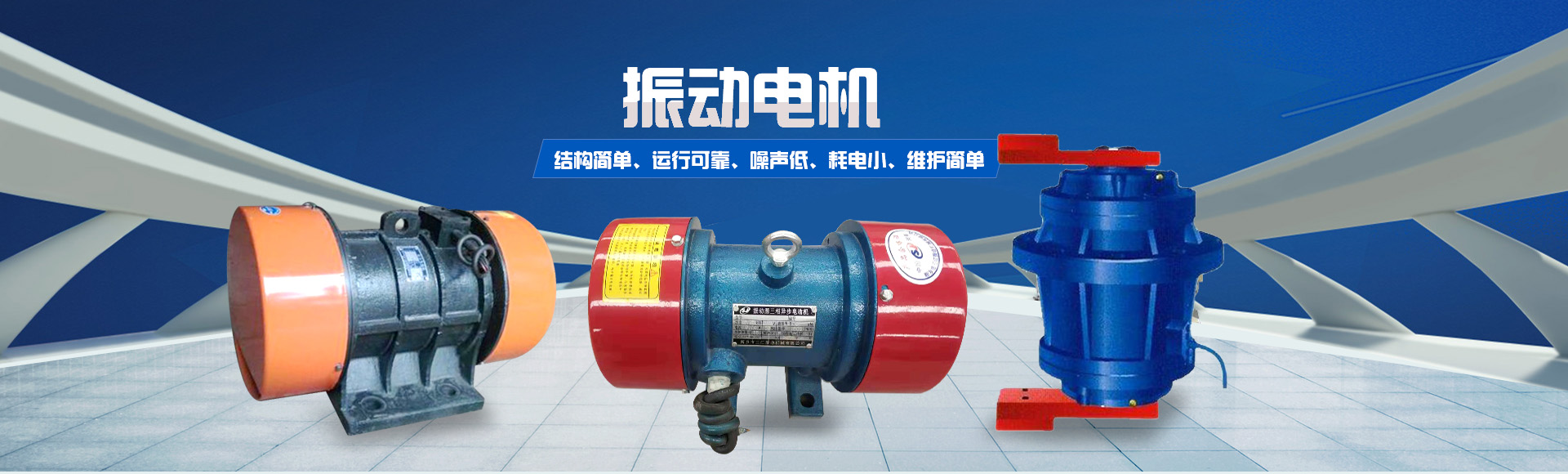

适配设备类型不同振动设备对电机的 “激振力、转速、安装方式” 要求差异极大,需先对应设备类型初步筛选:

直线振动筛:需 “双轴卧式电机”(保证激振力对称,避免设备跑偏),按筛面宽度选激振力(如 1.2m 宽筛选 5-10kN);

振动给料机 / 输送机:需 “低转速电机”(750-960r/min,防止物料飞溅),激振力匹配输送量(如 50t/h 物料选 10-15kN);

仓壁振动器 / 料斗:需 “高频小型电机”(1450r/min 为主,高频破拱),优先选 “轻量化机型”(避免仓壁承重过载);

振动脱水筛:需 “大激振力电机”(15-30kN,强振动促固液分离),且防护等级≥IP55(防浆液飞溅)。

物料与环境工况物料特性直接影响电机的 “材质、防护等级、绝缘等级”,需重点关注:

腐蚀性(如酸碱液、海水):选 304/316L 不锈钢外壳,避免碳钢锈蚀;

湿度 / 粉尘(如洗煤厂、矿石车间):防护等级≥IP55(防尘 + 防喷水),防止电机内部进灰进水;

温度(如高温矿石、窑尾设备):常温选 B 级绝缘,中高温(40-80℃)选 F 级,高温(>80℃)选 H 级(耐 180℃);

易燃易爆(如铝粉、硫磺粉):必须选 “防爆电机”(Ex tD A21 粉尘环境 / Ex d II BT4 气体环境),且表面防静电。

二、再定 “核心参数”:精准匹配性能

在明确场景后,需锁定 “激振力、转速、功率” 三大核心参数,避免 “参数过剩浪费” 或 “参数不足过载”:

1. 激振力(最关键,决定振幅与效率)

确定方法:

优先参考设备厂家推荐(如直线筛说明书标注 “适配 5-10kN”,直接在此范围选);

粗略估算:激振力 F(kN)≈ 设备总重(含电机、物料、机架)× 0.2-0.3(物料比重越大,系数越大);

注意:预留 10%-20% 余量(避免满负荷运行导致电机过热),且不可超设备额定承受激振力(防止机架开裂)。

2. 转速(影响物料运动状态)

选型原则:按 “物料需达到的效果” 选,而非盲目选高转速:

精细筛分 / 慢速输送(如食品分级、细粉筛选):750-960r/min(低转速,物料停留久、精度高);

快速输送 / 破拱(如矿石输送、仓壁破堵):1450r/min(高转速,高频振动、效率高);

特殊情况:粘性大的物料(如污泥)选高转速(高频破粘),块状物料选低转速(避免破碎)。

3. 功率(与激振力、转速匹配)

匹配规律:激振力越大、转速越高,功率需求越大,避免 “小功率带大激振力”(易烧毁)或 “大功率带小激振力”(浪费电),常见参考:

激振力范围(kN) 适配功率(kW) 适用场景举例 1-5 0.25-0.75 小型仓壁振动器、微型给料机 5-15 1.1-2.2 1.0m 以下直线筛、中型给料机 15-30 3.0-5.5 1.2-1.8m 直线筛、脱水筛

三、最后 “避坑与品质把控”:避免后期麻烦

市场上卧式振动电机品质差异大,低价产品常存在 “参数虚标、部件劣质” 问题,需重点关注 3 点:

选 “国标电机”,拒 “非标产品”

风险:非标电机(无 GB/T 13360 国标)常用 “铝线圈”(易发热)、“杂牌轴承”(易卡死),寿命仅 3-6 个月;

判断:查铭牌是否有 “GB/T” 标识,用万用表测线圈电阻(铜线圈电阻小且稳定),轴承是否为 NSK、SKF 等品牌。

确认 “安装尺寸”,避免 “装不上”

关键尺寸:法兰安装需核对 “法兰直径、螺栓孔数量 / 间距”,地脚安装需核对 “底座螺栓孔间距”,同时确认 “电机总长、轴伸出长度”(防碰撞);

建议:让厂家提供 “安装尺寸图”,与设备接口尺寸逐一核对,无误后再下单(避免后期加工浪费)。

重视 “售后服务”,尤其是生产线设备

质保要求:整机质保至少 1 年(核心部件如线圈、轴承质保 1-2 年),避免 “无质保” 产品;

响应速度:优先选有区域售后网点的厂家(如新乡、上海等地老牌厂商),确保故障时能快速上门(生产线停机损失远高于电机成本)。

四、总结:选型流程梳理

定场景:适配设备(如 1.2m 直线筛)→ 物料 / 环境(无腐蚀、常温);

选参数:激振力(10-15kN)→ 转速(960r/min)→ 功率(1.5-2.2kW)→ 防护 / 绝缘(IP54、B 级);

核细节:安装方式(法兰)→ 尺寸核对(法兰直径、轴长)→ 品质验证(国标、铜线圈、品牌轴承);

保售后:确认质保期→ 售后响应方式。

豫公网安备41070402000271号

豫公网安备41070402000271号